Le marquage laser est une technique révolutionnaire qui permet d’inscrire des informations sur divers matériaux avec une grande précision. Cette technologie, de plus en plus prisée dans plusieurs secteurs industriels, offre une multitude d’avantages, notamment l’automatisation, la durabilité et la flexibilité.

Dans cet article, découvrons le fonctionnement du marquage laser en 5 étapes simples.

Étape 1 : choisir le bon type de laser et de matériel

Pour un marquage efficace, il faut d’abord choisir le bon type de laser en fonction des besoins spécifiques de vos projets et du matériel à marquer.

Il existe principalement trois types de lasers pour le marquage :

- Laser CO2 : adapté aux matériaux non métalliques comme le plastique, le bois, le verre et les textiles synthétiques.

- Laser à fibre optique (Ytterbium) : idéal pour les métaux comme l’acier, l’aluminium et le cuivre.

- Laser UV : recommandé pour les matières sensibles à la chaleur comme les polymères, les céramiques et les composants électroniques.

Le choix du matériel approprié sur technomark-marking.com est tout aussi important pour garantir un marquage optimal. Le paramétrage de certains éléments, tels que la surface ou l’épaisseur du substrat, doit être pris en compte pour obtenir les meilleurs résultats.

Étape 2 : préparer la surface

Avant de commencer le processus de marquage, il est essentiel de préparer correctement la surface du matériel à marquer. Cette étape garantit une meilleure adhérence et permet d’améliorer la qualité finale du marquage.

Cette préparation peut inclure :

- Nettoyage : pour éliminer les résidus pouvant perturber l’action du laser

- Dégraissage : pour retirer les traces d’huile ou graisse présentes sur le matériau

- Sablage ou grenaillage : afin d’améliorer l’accroche du marquage sur des surfaces métalliques

Une fois la surface convenablement préparée, on peut passer à l’étape suivante du marquage laser.

Étape3 : régler les paramètres de marquage

Pour un résultat optimal, il faut adapter les paramètres de votre machine laser aux spécificités du matériel à traiter et à vos exigences de marquage.

Vitesse de déplacement du faisceau laser

La vitesse à laquelle le faisceau se déplace sur la surface influe sur la profondeur et l’intensité du marquage. Une vitesse faible produira un marquage plus profond et intense, au détriment de la durée de réalisation. A contrario, une vitesse élevée permettra un marquage rapide mais moins profond et visible.

Puissance du laser

La puissance du laser est un facteur clé de la qualité du marquage. Une trop faible puissance peut ne pas produire l’effet escompté, tandis qu’une puissance excessive peut entraîner une détérioration du matériel. Il convient de trouver le bon équilibre pour obtenir un résultat satisfaisant.

Fréquence d’impulsion

La fréquence d’impulsion détermine le nombre d’impulsions laser émises par seconde. Une fréquence d’impulsion élevée engendre une densité d’énergie moindre sur le matériau, ce qui donne un marquage plus superficiel. À l’inverse, une fréquence faible génère une densité d’énergie importante, pour un marquage en profondeur.

L’ajustement précis de ces paramètres permet de s’adapter aux différentes contraintes liées au matériel à marquer et à la qualité souhaitée pour le marquage final.

Étape 4 : réaliser le marquage

Une fois les préparations effectuées et les réglages ajustés, il est temps de procéder au marquage proprement dit !

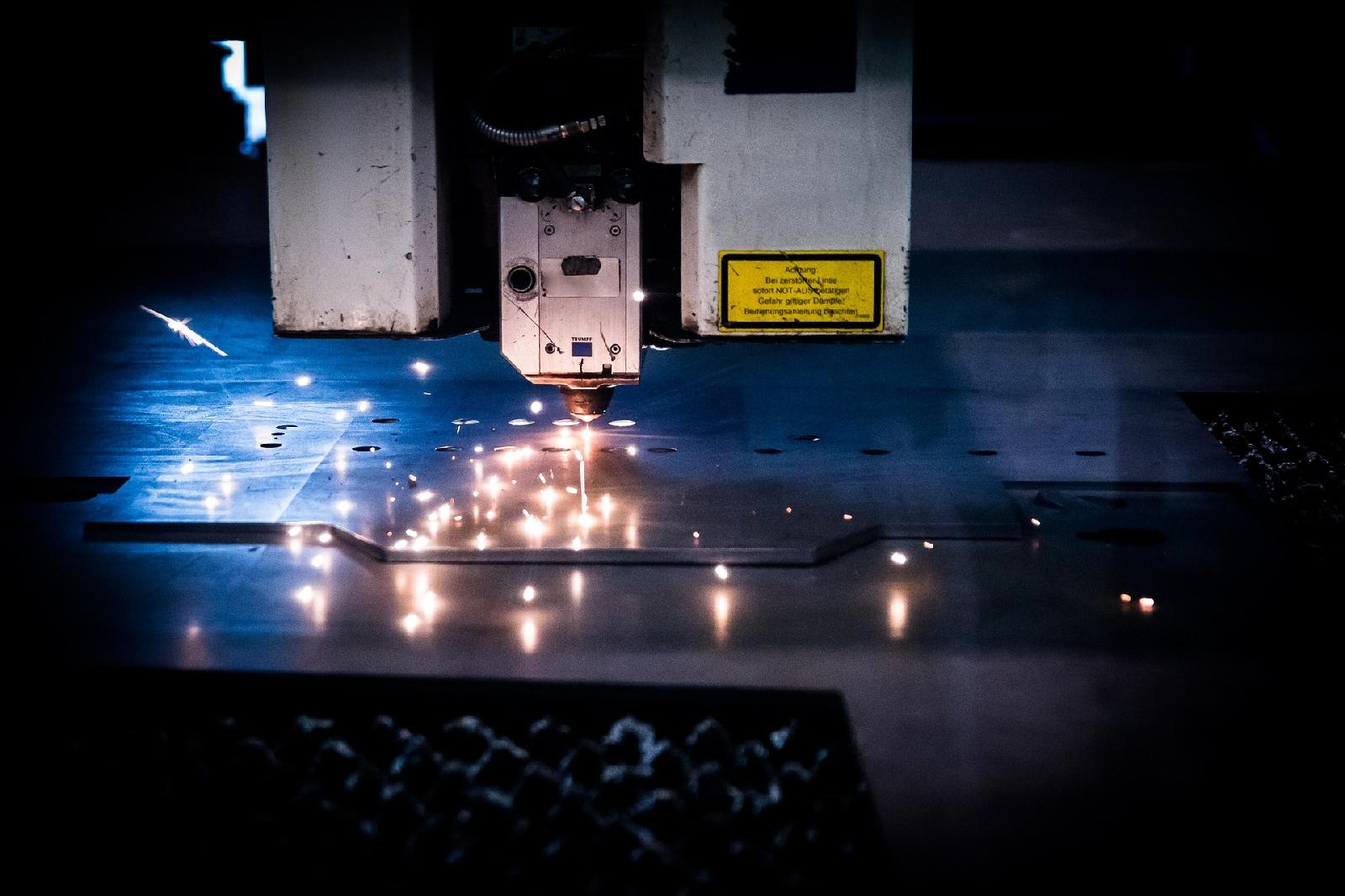

Le marquage laser repose sur l’action d’un faisceau de lumière concentré, produit par le laser, qui interagit avec la surface du matériau. La réaction induite varie selon le type de laser et de matériau concernés :

- Sublimation : le faisceau laser chauffe la surface du matériau jusqu’à ce qu’elle passe directement de l’état solide à l’état gazeux.

- Ablation : le faisceau laser enlève une fine couche du matériau, laissant apparaître un motif en creux ou en relief.

- Stérilisation : le faisceau laser crée des micro-cavités à la surface du matériau et modifie ainsi ses propriétés mécaniques et esthétiques.

Le marquage peut être réalisé selon différents motifs (textes, logos, codes-barres…), adaptés aux exigences du projet et aux attentes des clients.

Étape 5 : contrôler la qualité

Une dernière étape importante dans le processus de marquage laser consiste à vérifier la qualité du résultat obtenu. Cette étape permet de s’assurer que les paramètres choisis sont adéquats et que le rendu final correspond aux attentes en termes de précision, d’esthétique et de durabilité.

Les contrôles à effectuer peuvent inclure :

- L’examen visuel : pour s’assurer que le marquage est net et sans défaut

- La mesure de la profondeur : pour vérifier que celle-ci est conforme aux exigences du projet

- Les tests d’adhérence : pour évaluer la résistance du marquage aux agressions extérieures (chocs, rayures, déformations…)

En cas d’anomalie, il pourra être nécessaire de revoir les réglages et d’ajuster certains paramètres pour obtenir un résultat satisfaisant.

Le marquage laser est une technologie en plein essor qui séduit par sa précision, sa rapidité et ses multiples applications possibles dans divers domaines. Maîtriser le processus en 5 étapes est essentiel pour tirer pleinement parti des avantages qu’elle offre et obtenir des résultats à la hauteur de vos attentes.